一起來“找茬”!這“四大”讓你全麵了解碳粉和噴墨技術的異同點!

時間:2023-06-16 來源:

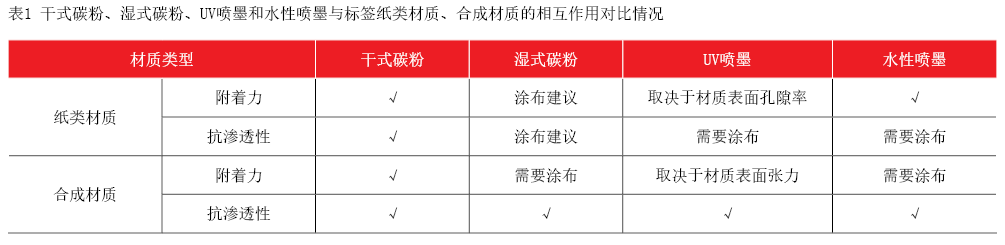

在評估碳粉和噴墨墨水與不同基材的相互作用時,我們考慮了油墨的附著力和顏料的滲透性。其中,附著力決定了印刷圖像是否以及如何固定在基材上,顏料的滲透性表示了碳粉或者墨水中顏料是否滲透到基材裏。在進行評估時,應該要求油墨附著力最大化,同時應盡可能避免顏料滲透,主要原因有:(1)顏色滲透會對顏色深度、網點形狀和網點尺寸產生負麵影響;(2)發生顏色滲透會導致顏料的低效使用,即需要更多的墨水或碳粉來達到相同的顏色深度。

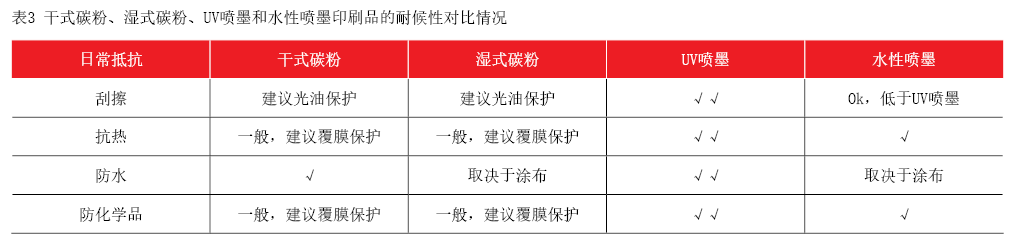

理想情況下,要求標簽的色彩在貨架、使用過程中都能保持盡可能長的時間。因此,根據預期用途,印刷品應能承受刮擦和劃傷、耐熱、耐水和耐化學品腐蝕等。

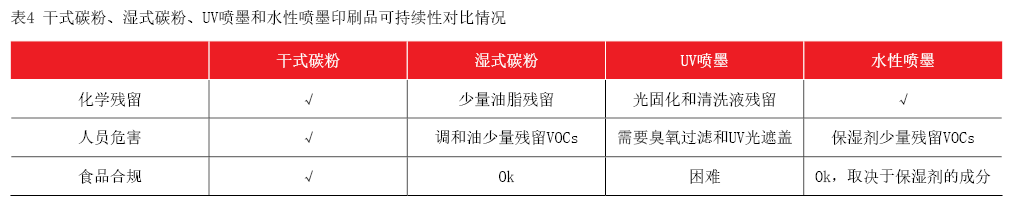

像其他行業一樣,印刷行業也麵臨可持續發展的環保壓力。不同的數字印刷技術在化學品廢物產生、操作者便利性和食品合規性方麵表現如何?下麵具體分析一下。

經過如上討論可以看出,標簽印刷並沒有萬能的神機,如酒類標簽不一定要有耐化學性,而工業標簽、 醫藥標簽及美容標簽則需要有較好的耐化學性,藥品標簽需要特別精細的印刷,而食品標簽應該要基於食品安全進行考慮。簡而言之,最適合的技術取決於產品的應用,標簽印刷企業可以根據自身的產品有針對性地選擇適合的標簽數字印刷設備。

隨著印刷越來越短版化,自動化工作流程可以提高生產力,這正是數字印刷的優勢所在。由於每種技術都有其自身的優缺點,理想情況下應該將幾種或所有的技術結合起來,形成混合印刷技術,以便能夠最大限度地發揮各自的優勢和特點。